1日30吨餐厨垃圾处理设备油水渣分离方案工程概况与设计分界面

1.1 餐厨垃圾处理设备日30吨餐厨垃圾油水渣分离方案工程概况

项目名称: 30t/d餐厨垃圾处理项目

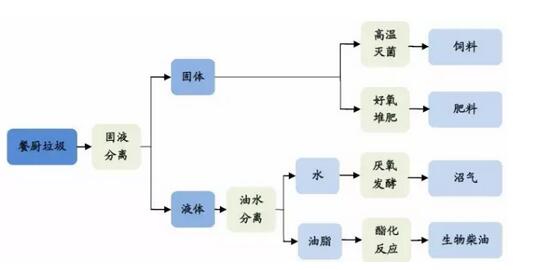

餐厨垃圾经预处理后产生的大物质废渣和餐厨渣进行填埋或焚烧,餐厨毛油提炼出来直接销售有资质的深加工生物柴油企业,污水处理到污水处理厂能接收的指标。

1.1.1 处理对象及设计规模

餐厨垃圾:处理量30 t/d

根据当地饮食习惯及餐厨垃圾收运情况,结合中天多年餐厨垃圾处理项目工程经验,确定本项目餐厨垃圾组分性质如下:

注:餐厨垃圾的组分特性受地域、季节、收集存放等客观因素影响变化较大,上述餐厨垃圾组分特性仅为估算,后续工艺参数、无害化指标等均以上述组分特性为基础数据进行计算,实际运行时可能会发生偏差。

1.1.2 处理要求

根据业主需求及相关政策规范要求,本项目餐厨垃圾处理应秉持无害化、减量化处理原则,具体要求如下:

l餐厨垃圾应达到无害化处理要求;

l最大化的回收(处置)餐厨垃圾中的油脂,杜绝餐厨垃圾中的废弃油脂返回餐桌;

l最大化能源的循环利用。

1.1.3 编制范围

依据工程概况,本方案的编制范围如下:

1、 物料接收系统

2、 自动分选系统

3、 固液分离系统

4、 油脂回收系统

餐厨垃圾组分复杂,油脂、杂质含量较高,机械预处理工艺必不可少,结合本项目餐厨垃圾处理规模30t/d及周边填埋场的便利性,本着精简、高效与合理的设计原则,依据现有技术条件和技术水平,因此,本项目餐厨垃圾处理拟采用“物料接收+自动分选+固液分离+油脂回收+餐厨废水厌氧发酵”机械处理工艺。

1.2 设计分界面

本方案为餐厨垃圾终端处置厂设计方案,其报价范围及分界面如下:

1、 收运体系及其相关的信息化平台设计与建设不在本设计方案范围内;

2、 进料口分界面:本设计方案进料口分界面自餐厨垃圾接收料斗(包含接收料斗)起;

3、 生产用水入口分界面:项目公司或业主单位应提供生产用水(压力大于0.25MPa,流量大于15m3/h)干管至预处理车间外1米;

4、 电气供电分界面:本方案的电气供电分界面自低压出线柜出线端开始至各工艺用电设备,包括电缆、工艺设备控制柜等的供货与安装,与工艺无关的用电设备(如室内外照明、暖通用电等)配电设计和供货不在本设计范围内;

5、 固渣排口分界面:固渣出口分界面为至固渣输送机械出口止,之后由业主外运销售处置,故后续车辆以及转运、堆放所需机械不在本设计方案范围内;

6、 毛油边界:出口分界面为粗油提升泵出口管道预留法兰口止;

7、 出水边界:出水排口分界面为预处理出料泵出口管道预留法兰口止;

8、 自控系统分界:本方案范围内餐厨垃圾处理工艺所有自控系统均在本次报价范围;

9、 终端处置厂运行所需的起重机械(行车)不在本设计方案范围内。

2主工艺流程设计

2.1 主工艺流程设计

本项目的餐厨垃圾处理拟采用“物料接收+自动分选+固液分离+油脂回收+餐厨废水厌氧发酵”处理工艺。

1.1 日30吨餐厨垃圾处理设备油水渣分离主工艺流程简述

餐厨垃圾经运输车辆运至处理厂内,经地磅称重并记录,建立台账。称重后的物料由车辆运至预处理车间内的进料口处,垃圾物料被倒进料斗内。本项目项目设置一套接收料斗。考虑到餐厨垃圾中水分及杂质较多,料斗底部设置螺旋给料机。料斗底板为多孔结构,并且在接收料斗底部设置混凝土结构的沥水池,用于收集餐厨垃圾在输送过程中所沥出的有机浆液。有机浆液泵入后端隔油池进行油水分离。

餐厨垃圾经接收料斗送至自动分选系统,自动分选机的主要功能是对餐厨垃圾中的塑料、织物及硬质不易破碎的无机物如金属等无机物进行分离,同时对餐厨垃圾中的食物残渣进行破碎浆化处理产生有机粗浆料,破碎浆料粒径范围约为10mm。自动分选出来的塑料、金属等杂物进行填埋处置。

自动分选机产生的有机粗浆料通过浆料输送螺旋进入固液分离机。固液分离机可实现粗浆料的固液两相分离,分离出的固渣含水率不大于65%,分离所得液相泵至隔油池,与沥水浆料一同混合回收油脂。

混合浆液在隔油池内经过撇油及油水分离作用后,所得纯度约为50%的粗油脂在粗油缓存池中暂存后,通过粗油提升泵泵送至油罐车内,可作为工业原料外售。分离出的有机浆液泵送至附近渗滤液处理站。

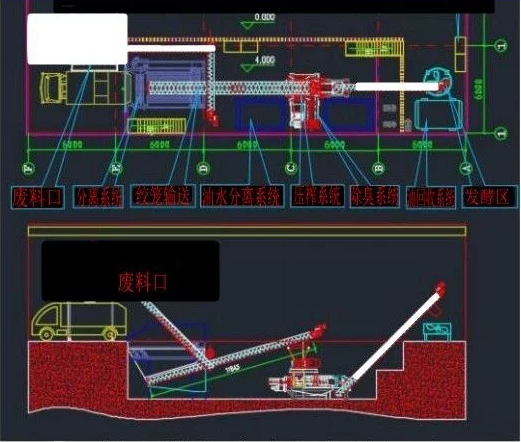

日30吨餐厨垃圾处理设备油水渣分离工艺布局图参考(根据实际情况再调整):

日30吨餐厨垃圾油水渣自动分选设备

2.3 预处理工艺资源化指标分析及设计要点

2.3.1 主流程设计要点

1、本项目餐厨垃圾处理量为30t/d,餐厨垃圾的主工艺流程及主要设备设计为一条处理能力为30t/d的生产线,同时考虑一定的富裕能力,保证餐厨垃圾处理系统的稳定性,可有效应对餐厨垃圾进场量波动的变化。

2、设计大容量的接收料斗以应对餐厨垃圾进场时间“窗口”窄的特点。

3、通过完善的餐厨垃圾预处理工艺,有效分离塑料织物、金属及固渣等无机固相杂物,最大化回收油脂,做到“该分离的分离”、“该进的进”。

4、餐厨垃圾预处理系统设计8~10小时工作制。

2各系统单元设计

本餐厨垃圾处理工艺主要由如下系统组成:

1、 物料接收系统

2、 自动分选系统

3、 固液分离系统

4、 油脂回收系统

5、 除臭系统

2.1 物料接收系统

餐厨垃圾接收设置在餐厨垃圾卸料厅内,实现餐厨垃圾接收及沥水功能。餐厨垃圾接收系统由接收料斗、沥水收集池组成。其中,为便于进行合理的设备布置,本方案所选接收料斗容量为合理设计容量,故后期收运进料时需要合理安排收运时间。

接收料斗设置于卸料平台下,接收料斗后边直接设计自动分选系统,料斗底部设置沥水孔,沥水统一收集后进入沥水收集池。接收料斗中的餐厨垃圾直接进入自动分选系统。沥水收集池内的沥水也由泵提升入后续油脂回收系统。

2.3.2由于接收过程为本项目臭气控制源之一,因此,在接收过程中采用如下方式控制臭气无组织扩散:

1、垃圾卸料厅设计为双道门结构,收运车到达时,外门打开,里门关闭。收运车进入卸料厅后,外门关闭,里门打开,收运车进行卸料作业。作业完毕,进行逆向操作。外门打开时,卸料厅通过臭气收集系统保持负压。

2、卸料厅使用快速卷帘门(由业主自行配置),把臭气彻底隔绝,控制住气体外溢,便于臭气的收集。

3、料斗区域与预处理车间其他区域通过隔离墙分隔,且接收料斗在卸料工位对应位置设仓门及卸料口,未卸料时仓门可关闭,对此区域重点设置臭气收集系统,收集臭气集中处理。

1.1 自动分选系统

餐厨垃圾自动分选系统由自动分选机及相应的输送机械组成。

接收料斗中的餐厨垃圾送至自动分选机,自动分选机的主要功能是对餐厨垃圾中的塑料、织物及硬质不易破碎的无机物如金属等无机物进行分离,同时通过特殊设计的转锤对餐厨垃圾中的食物残渣进行破碎浆化,处理产生有机粗浆料从下部多孔板排出,自动分选产生的无机物通过螺旋输送机输送入杂物箱,其主要成分为塑料、易拉罐等。

我司自主研发的自动分选机具有以下优点:

① 设备集成化程度高,集多级分选功能于一体,可实现不易破碎杂质(金属等)、轻质杂质(纸片等)、易破碎重质物(贝壳、玻璃、瓷片等)、有机粗浆料的有效分离;

② 设备精巧,占地面积少,投资省;

③ 设备对物料的适应性强,采用双变频控制,可根据来料的情况调整设备的处理能力;

④ 自动化程度高,在无人值守的情况下可保证连续稳定工作,设置了过载安全保护装置,在设备发生故障时,会产生报警并自动停机,可以避免设备超负荷工作。

自动分选机产生的塑料杂物(左)和有机粗浆料(右)

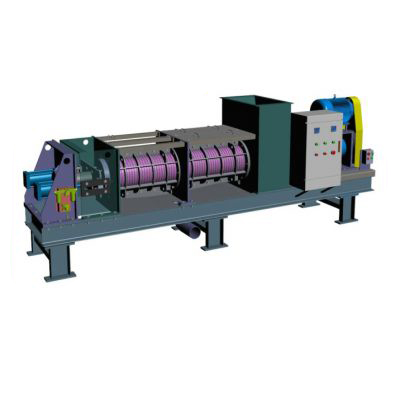

3.3 固液分离系统

固液分离系统由固液分离机与输送螺旋等主要设备组成。

自动分选机产生的有机粗浆料通过浆料输送螺旋进入粉碎固液分离机。粉碎固液分离机是一种以分离物料中游离性液体的连续式脱液机械,物料是在边挤压边翻动再挤压的过程中完成脱液,该产品独特创新的结构设计使其具有物料处理量大、生产连续、速度快、安全性好、操作轻松方便等优点。且可对出料的不同湿度要求进行合理的调节,很好的解决了先前同类产品的易积料、挤出液含固率高、难清理、适用范围狭小等缺点。流出的浆料进入惰性物分离装置进行后续的除砂。固液分离机如图所示。

餐厨垃圾固液分离机

3.4油脂回收系统

油脂回收系统的主要处理对象是指餐饮垃圾中的油脂。本系统的主要功能为将浆液中的油脂与有机浆液分离,回收其中的粗油脂,使毛油纯度达到50%左右。

经过开阳固液分离的有机液相浆液与料斗沥水在隔油池内混合,隔油池设有多个格体,保证池内混合液具有充分的停留时间和上层粗油的富集与分离效率,进而提高液相中油脂的分离纯度。隔油池出油在粗油缓存池中暂存后泵送至室外毛油罐车内,其纯度约为50%。隔油池内剩余有机浆液通过预处理出料泵输送至附近渗滤液处理站。

3.5.1 除臭系统

1.2.1 臭气来源、种类、浓度及数量分析

1、臭气来源

主车间的臭气来源主要为卸料间、餐厨预处理车间、出渣间、接收料斗、浆料加热罐等。

2、臭气种类及浓度

臭气的主要成份为NH3,此外还有少量H2S和有机气体如甲硫醇、甲胺、甲基硫等。

3、换风量计算

由于目前尚处于方案征集阶段,项目场地布置仅供参考,根据以往工程经验估算整个厂区的总除臭风量约为15000Nm3/h,故除臭系统总规模按15000Nm3/h设计。

3.5.2 除臭工艺描述

根据工程自身实际情况,本项目除臭系统目前仅考虑臭气收集系统,保证车间内臭气散逸现象得到有效遏制。若日后需补充相应的除臭处置系统,由业主自行考虑配置。

3.6 污水厌氧发酵

4其余专业配套工程

4.1 电气设计

4.1.1 供电电源及运行方式

餐厨垃圾处置厂供电按三级负荷设计,单回路供电,电源电压为380/220V,总进线由项目公司或甲方引至总进线柜。

4.1.2 用电负荷

经计算本工程总装机容量约为110kW。

4.1.3 用电计量和保护方式

1、本工程电能计量在总进线处采用有功电能计量。动力和照明均为生产用电,不设置照明计量;

2、低压配电母线和馈线采用空气断路器和热继电器作短路和过载保护;

3、无功负荷在变电所采用静电电容自动补偿(不在本方案设计范围内);

4.1.4 配电输送

配电为380/220V三相四线,电力输送采用电缆直埋和桥架敷设结合。由配电室送至各用电、配电设备处。

4.1.5 电气设备的控制方式及装置水平

1)全厂电机控制采用PLC与手动相结合控制,可PLC集中操作及就地手动控制,并在现场设置解除远方操作的转换开关装置。

2) 为节省投资又能保证设备正常运行,本工程对大于30kW以上电动机采用采用变频器或软起动进行降压启动。

4.1.6 电气接地

变配电室、鼓风机房及泵房应按三类防雷建筑物设计,其他建构筑物应视具体情况确定防雷等级。

接地:建筑物的防雷接地按相关规范要求进行设计,电力变压器中性点工作接地及等电位接地等见表:

4.1.7 照明

1、室外照明

厂区室外防爆区照明选用防爆灯,其余区域选用室外弯杆式防尘灯,专设灯柱,照度30LX;

2、室内照明

车间内采用荧光灯照明,暗敷设线路,照度50~150LX。

4.2 自控及全厂信息化系统

电气控制由中央控制和现场控制系统组成,采用集中分散控制理念设计。具有计算机监控和计算机网络系统,通过人机界面可实现对系统的实时监控、报警显示及统计处理。通过计算机网络系统可使餐厨垃圾处置厂处理厂管理人员对各工序设备进行实时监控。工艺控制由一个PLC和各系统内的执行显示器完成,PLC采用西门子S7系列。所有模拟和数字信号均在执行显示器上显示。为确保控制系统的安全性和可靠性,所有仪表和控制阀均采用国外知名厂家进口。系统操作可实现无人操作。

控制室计算机可显示各工艺设备的运行工况和主要工艺参数,控制设备运行。

5. 环境控制

5.1环境控制措施及标准

《恶臭污染物排放标准》(GB14554-93)中的新改扩建二级厂界标准要求,处理厂

周围可满足《环境空气质量标准》(GB3095-2012)二级标准要求。

5.2产出物处置

本处置方案中,产出物餐厨渣,填埋。

添加好友,随时咨询

添加好友,随时咨询  微信扫一扫关注我们

微信扫一扫关注我们

管理员

该内容暂无评论